Что такое станок с ЧПУ (CNC). Принцип работы фрезерных и токарных ЧПУ, резка по металлу и обработка дерева

Что такое станки с ЧПУ?

Обработка на ЧПУ (числовое программное управление) станках — это наиболее широко используемая субтрактивная технология производства. В процессе работы ЧПУ станков материал удаляется из заготовки с помощью различных режущих инструментов для изготовления детали на основе предварительно подготовленной 3D модели в САПР. С помощью станков с ЧПУ можно обрабатывать, металлы, дерево и пластмассы.

ЧПУ производит детали с жесткими допусками и превосходными свойствами материала. Благодаря высокой повторяемости, ЧПУ подходит как для разовых работ, так и для производства малых и средних объемов (до 1000 деталей). Однако, по сравнению с 3D-печатью, ЧПУ имеет больше ограничений при проектировании из-за субтрактивного характера технологии.

В этой статье рассмотрим основные различия и характеристики между двум самыми распространенными типами ЧПУ фрезерного и токарного, а так же сравнение этой технологии с аддитивным производством.

Краткая история появления станков с ЧПУ

Самым ранним из

Попытки автоматизировать обработку начались еще в 18 веке. Эти машины были чисто механическими и приводились в действие паром.

Первая программируемая машина была разработана в конце 40-х годов в Массачусетском технологическом институте. Этот ЧПУ использовал перфокарты для программирования каждого движения.

Распространение компьютеров в 50-х и 60-х годах дало толчок развитию ЧПУ станков и радикально изменило обрабатывающую промышленность.

Сегодня станки с ЧПУ представляют собой передовые роботизированные системы с многоосевыми и многоинструментальными возможностями.

Как работают станки с ЧПУ?

Существует два основных типа систем обработки с ЧПУ: фрезерные и токарные. Каждый из них лучше подходит для изготовления изделий разной геометрии благодаря своим уникальным характеристикам.

Давайте разберемся, как изготавливаются детали с использованием этих двух машин.

Базовый процесс работы станка с ЧПУ можно разбить на 3 этапа. Инженер сначала проектирует CAD-модель детали. Затем, ЧПУ программист превращает файл САПР в программу которую способны прочитать ЧПУ станки (Gcode) и настраивает станок определенным образом. Наконец, система ЧПУ выполняет все операции обработки с небольшим контролем, удаляя материал и создавая уже готовую деталь.

Как работает фрезерный станок с ЧПУ по металлу, дереву и пластмассе?

Фрезерные станки с ЧПУ — пожалуй самая популярная архитектура станков. Зачастую, термин «фрезерование с ЧПУ» часто является синонимом термина «обработка с ЧПУ».

При фрезеровании с ЧПУ деталь устанавливается на станину и материал срезается с помощью вращающихся инструментов.

Обзор процесса фрезерования с ЧПУ:

- Сначала САПР 3D модель преобразуется в серию команд Gcode, которые могут интерпретироваться станком с ЧПУ. Обычно это делает программист ЧПУ с использованием предоставленных технологических карт и чертежей.

- Затем заготовка разрезается по размеру и закрепляется на платформе с помощью тисков или путем непосредственной установки на станину. Точное позиционирование и центровка являются ключевыми для производства точных деталей и для этой цели часто используются специальные метрологические инструменты (контактные щупы).

- Затем материал удаляется из заготовки с помощью специальных режущих инструментов, которые вращаются с очень высокой скоростью (тысячи оборотов в минуту). Для создания спроектированной детали часто требуется несколько проходов. Во-первых, блоку придается приблизительная геометрия за счет быстрого удаления материала с меньшей точностью. Затем один или несколько чистовых проходов используются для изготовления окончательной детали.

- Если у модели есть элементы, которые не могут быть обработаны режущим инструментом за однин цикл (например, если у нее есть прорезь на ее задней стороне), то деталь необходимо перевернуть и повторить описанные выше шаги.

Типичная деталь, фрезерованная с помощью ЧПУ станков, изготовленная путем удаления материала из прямоугольной заготовки

После обработки с детали необходимо удалить заусенцы. Удаление заусенцев — это в основном ручной процесс, оставшихся на острых кромках из-за деформации материала во время обработки (например, дефекты, образовавшиеся при сверлении, находятся на обратной стороне сквозного отверстия). Затем, если в техническом чертеже указаны допуски, проверяются критические размеры. Затем деталь готова к использованию или постобработке.

Большинство фрезерных систем с ЧПУ имеют 3 линейные степени свободы: оси X, Y и Z. Более совершенные системы с 5 степенями свободы также позволяют вращать станину и/или головку инструмента (оси A и B). 5-осевые системы ЧПУ способны изготавливать детали с высокой геометрической сложностью и устраняют необходимость в установке нескольких станков.

Как работает токарный станок с ЧПУ по металлу, дереву и пластмассе?

Схема типичного токарного станка с ЧПУ

При токарной обработке с ЧПУ деталь устанавливается на вращающийся патрон, а материал удаляется с помощью стационарных режущих инструментов. Таким образом можно изготавливать детали с симметрией относительно их центральной оси. Точеные детали обычно производятся быстрее (и с меньшими затратами), чем фрезерованные.

Краткое описание шагов, которые необходимо выполнить для изготовления и обработки детали на токарных станках с ЧПУ:

- Из САПР 3D модели формируется Gcode для токарного ЧПУ станка, цилиндр заготовки (заготовки) подходящего диаметра зажимается в патрон ЧПУ станка

- Деталь начинает вращаться с высокой скоростью, неподвижный режущий инструмент повторяет профиль 3D модели, постепенно удаляя материал, пока не будет создана заданная геометрия. Отверстия вдоль центральной оси также могут быть выполнены с использованием центровочных сверл и внутренних режущих инструментов.

- Если деталь нужно перевернуть или переместить, процесс повторяется. В противном случае деталь удаляется и готова к использованию или дальнейшей постобработке.

Типичная токарная деталь с ЧПУ, изготовленная путем снятия материала с цилиндрической заготовки.

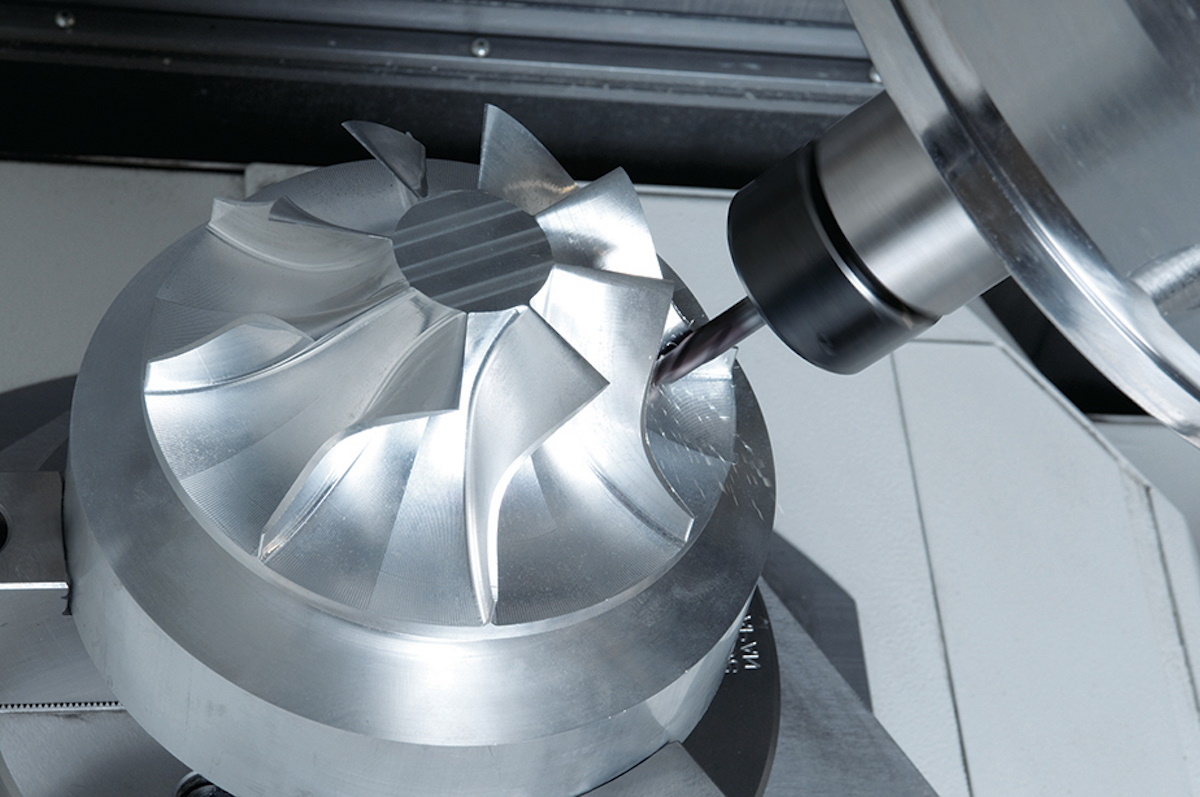

Обычно токарные станки с ЧПУ (также известные как токарные станки) используются для создания деталей с цилиндрическими профилями. Нецилиндрические детали можно изготавливать на современных многоосных токарных центрах с ЧПУ, которые также оснащены фрезерными инструментами с ЧПУ. Эти системы сочетают в себе высокую производительность токарной обработки с ЧПУ с возможностями фрезерования с ЧПУ и могут изготавливать очень широкий диапазон геометрических форм с (более свободной) симметрией вращения, например распределительные валы и радиальные рабочие колеса компрессоров.

Поскольку границы между фрезерной и токарной системами размыты, остальная часть статьи посвящена в основном фрезерованию с ЧПУ, поскольку это более распространенный производственный процесс.

Параметры станков с ЧПУ

Большинство параметров обработки определяются оператором станка во время генерации G-кода и обычно не представляют особого интереса для проектировщика. Интересующие параметры станка — это размер сборки и точность станка с ЧПУ:

ЧПУ имеют большую площадь сборки. Фрезерные системы с ЧПУ могут обрабатывать детали размером до 2000 x 800 x 100 мм (78 x 32 x 40 дюймов), а токарные системы с ЧПУ могут изготавливать детали диаметром до Ø 500 мм (Ø 20 дюймов).

Обработка с ЧПУ позволяет изготавливать детали с высокой точностью и жесткими допусками. Если допуск не указан, детали будут обрабатываться с типичной точностью ± 0,125 мм (0,005 дюйма). Жесткие допуски до менее половины диаметра среднего человеческого волоса (± 0,025 мм или 0,001 дюйма), так же могут быть достигнуты с помощью обработки на ЧПУ станках.

Типы режущих инструментов станков с ЧПУ

Для создания различной геометрии, используют разные режущие инструменты для станка с ЧПУ . Вот некоторые из наиболее часто используемых фрезерных инструментов в ЧПУ:

Подборка наиболее распространенных режущих инструментов с ЧПУ (не в масштабе)

Плоские головки и концевые фрезы с шаровой головкой используется для машинных пазов, канавок, полостей и других вертикальных стенок. Их разная геометрия позволяет обрабатывать элементы с разными деталями. Инструменты с шаровой головкой также обычно используются при 5-осевой обработке с ЧПУ для изготовления поверхностей с кривизной и произвольной геометрией.

Сверла — это распространенный и быстрый способ создания отверстий. Вы можете найти таблицы со стандартными размерами сверл. Для отверстий нестандартного диаметра можно использовать врезную концевую фрезу с плоской головкой (по спиралевидной траекторией).

Диаметр вала пазовых фрез меньше диаметра их режущей кромки, что позволяет этим фрезерным инструментам вырезать Т-образные пазы и другие поднутрения, удаляя материал со сторон вертикальной стенки.

Метчики используются для изготовления отверстий с резьбой. Для создания резьбы необходим точный контроль скорости вращения и линейной скорости метчика. В некоторых механических цехах до сих пор широко используется ручное нарезание резьбы метчиком.

Торцевые фрезы используются для удаления материалов с больших плоских поверхностей. Они имеют больший диаметр, чем концевые фрезы, поэтому для обработки больших площадей требуется меньше проходов, что сокращает общее время обработки и позволяет получать плоские поверхности. Этап торцевого фрезерования часто используется в начале цикла обработки для подготовки размеров заготовки.

Столь же широкий спектр режущих инструментов также используется при токарной обработке с ЧПУ, такие как торцевание, нарезание резьбы и канавок.

Видео работы торцевой фрезы:

Типы станков с ЧПУ

В этом руководстве мы сосредоточимся на станках с ЧПУ, которые удаляют материал с помощью режущих инструментов. Они наиболее распространены и имеют самый широкий спектр применения. Другие, менее распространенные, станки с ЧПУ - лазерные, плазменные и электроэрозионные станки.

Геометрическая сложность и ограничения дизайна

ЧПУ обработка дает большую свободу проектирования, но не всякая геометрия может быть обработана на ЧПУ . В отличие например от 3D-печати, сложность деталей увеличивает стоимость, так как требуется больше этапов и циклов производства.

5-осевые системы ЧПУ позволяют режущему инструменту работать в областях, недоступных для 3-осевых систем

Основные ограничения в ЧПУ связаны с геометрией режущего инструмента. Например, внутренние края паза всегда будут закругленными, поскольку они обрабатываются с помощью инструмента с цилиндрическим профилем.

Доступ к инструменту — еще одно серьезное ограничение в ЧПУ: материал нельзя удалить, если инструмент не достигнет какой-либо области. Большинство станков с ЧПУ представляют собой 3-осевые системы, поэтому любая функция должна быть задана и спроектирована так, чтобы к ней можно было получить доступ непосредственно сверху. 5-осевые системы ЧПУ предлагают большую гибкость, позволяя создавать более сложные детали, поскольку угол между деталью и инструментом можно регулировать, чтобы получить доступ к труднодоступным участкам.

Детали с тонкими стенками или другими мелкими деталями трудно обрабатывать на станке с ЧПУ. Тонкие стенки подвержены вибрации и могут сломаться под действием силы режущего инструмента. Минимальная рекомендуемая толщина стенки составляет 0,8 мм для металлов и 1,5 мм для пластмасс.

Статью с дополнительными рекомендациями по проектированию специально для обработки с ЧПУ можно найти здесь.

5-осевые станки для обработки с ЧПУ

Много осевые обрабатывающие системы с ЧПУ представлены в трех вариантах: 5-осевые фрезерные станки с ЧПУ, непрерывные 5-осевые фрезерные центры с ЧПУ и токарно-фрезерные центры с приводным инструментом.

По сути, эти системы представляют собой фрезерные или токарные станки с дополнительными степенями свободы. Например, 5-осевые фрезерные центры с ЧПУ позволяют вращать станину станка или инструментальную головку (или обе) в дополнение к трем линейным осям движения.

Расширенные возможности этих машин обходятся дороже. Они требуют как специализированного оборудования, так операторов и программистов ЧПУ, обладающих экспертными знаниями в этой области. Однако для очень сложных или оптимизированных по топологии металлических деталей более подходящим вариантом являются технологии 3D печати, но у них то же есть свои недостатки.

Индексируемая 5-осевая фрезерная обработка с ЧПУ

Во время обработки режущий инструмент может двигаться только по трем линейным осям.

Между операциями станина и инструментальная головка могут вращаться, обеспечивая доступ к заготовке под другим углом.

Индексированные 5-осевые фрезерные системы с ЧПУ также известны как фрезерные станки с ЧПУ 3 + 2, поскольку они используют две дополнительные степени свободы только между операциями обработки для вращения заготовки. Ключевым преимуществом этих систем является то, что они устраняют необходимость вручную перемещать заготовку. Таким образом, детали со сложной геометрией можно изготавливать быстрее и с большей точностью, чем на 3-осевом стане с ЧПУ. Им не хватает истинных возможностей произвольной формы непрерывных 5-осевых станков с ЧПУ.

Непрерывное 5-осевое фрезерование с ЧПУ

Режущий инструмент может перемещаться по трем линейным и двум осям вращения относительно заготовки.

Все пять осей могут двигаться одновременно во время всех операций обработки. Непрерывные 5-осевые фрезерные системы с ЧПУ имеют архитектуру станка, аналогичную индексированным 5-осевым фрезерным станкам с ЧПУ. Однако они позволяют перемещать все пять осей одновременно во время всех операций обработки.

Таким образом, можно изготавливать детали со сложной, «органической» геометрией, которые невозможно изготовить с достигнутым уровнем точности с помощью какой-либо другой технологии. Эти расширенные возможности, конечно же, имеют высокую стоимость, поскольку необходимы как дорогостоящее оборудование, так и высококвалифицированные специалисты.

Фрезерно-токарные центры с ЧПУ

Заготовка прикреплена к шпинделю, который может либо вращаться с высокой скоростью (как токарный станок), либо позиционировать ее под точным углом (как 5-осевой фрезерный станок с ЧПУ).

Токарный и фрезерный режущие инструменты используются для удаления материала с заготовки, образующей деталь.

Токарно-фрезерные центры с ЧПУ — это токарные станки с ЧПУ, оснащенные фрезерными станками с ЧПУ. Разновидностью фрезерных токарных центров являются токарные станки швейцарского типа, которые обычно имеют более высокую прецессию.

В токарно-фрезерных системах используются как высокая производительность токарной обработки с ЧПУ, так и геометрическая гибкость фрезерной обработки с ЧПУ. Они идеально подходят для изготовления деталей со «слабой» симметрией вращения (например, распределительных валов и центробежных колес) по гораздо более низкой цене, чем другие 5-осевые системы обработки с ЧПУ.

Итог:

- 3-осевые фрезерные станки с ЧПУ позволяют производить детали относительно простой геометрии с превосходной точностью и низкой стоимостью.

- Токарные станки с ЧПУ имеют самую низкую стоимость за единицу, но подходят только для геометрических фигур с симметрией вращения.

- Индексированные 5-осевые фрезерные станки с ЧПУ позволяют производить детали, элементы которых не совпадают с одной из главных осей, быстро и с очень высокой точностью.

- Непрерывные 5-осевые фрезерные станки с ЧПУ позволяют производить детали очень сложной, «органической» геометрии и гладких контуров, но при этом они имеют высокую стоимость.

- Токарно-фрезерные центры с ЧПУ объединяют преимущества токарной обработки с ЧПУ и фрезерной обработки с ЧПУ в единую систему для производства сложных деталей с меньшими затратами, чем другие 5-осевые системы ЧПУ.

Характеристики обработки с ЧПУ

Ключевым преимуществом обработки с ЧПУ является ее способность изготавливать детали с превосходными свойствами из очень широкого спектра материалов: практически все конструкционные материалы можно обрабатывать с помощью ЧПУ.

Детали, изготовленные с помощью станков с ЧПУ, обладают полностью изотропными физическими свойствами, которые идентичны свойствам материала, из которого они были изготовлены. В отличии от 3D печати, в которой деталь формируется послойно и межслойная адгезия сильно влияет на общую прочность готового изделия, в ЧПУ используются заготовки изготовленные литьевыми методами с последующей термообработкой для достижения заданных свойств детали.

Обработка с ЧПУ в основном используется для изготовления металлических деталей, как для прототипов, так и для больших серий. Пластмассы, как правило, труднее обрабатывать, поскольку они имеют более хрупкие и имеют низкую температуру плавления. Распространенным вариантом использования пластмассовых деталей, обработанных на станках с ЧПУ, является создание функциональных прототипов перед крупносерийным производством с помощью литья под давлением .

Материалы используемые для обработки на ЧПУ станках

Стоимость материалов с ЧПУ значительно варьируется. Для металлов наиболее экономичным вариантом является алюминий 6061 при примерной общей стоимости 25 долларов США за заготовку размером 150 x 150 x 25 мм, в то время как для пластика ABS имеет самую низкую стоимость, примерно 17 долларов США за заготовку того же размера.. Физические свойства материала также могут сильно повлиять на общую стоимость ЧПУ . Например, нержавеющая сталь намного тверже алюминия, что затрудняет обработку, что увеличивает общую стоимость.

Алюминий 6061

- Хорошее соотношение прочности и веса

- Отличная обрабатываемость

- Низкая твердость

Нержавеющая сталь 304

- Отличные механические свойства

- Отличная устойчивость к коррозии и кислотам

- Относительно сложно обрабатывать

Латунь C360

- Высокая пластичность

- Отличная обрабатываемость

- Хорошая коррозионная стойкость

ABS пластик

- Отличная ударопрочность

- Хорошие механические свойства

- Чувствителен к растворителям

Нейлон (PA6 и PA66)

- Отличные механические свойства

- Высокая прочность среди пластиков

- Плохая влагостойкость

POM (Делрин) пластик

- Высокая жесткость

- Отличные тепловые и электрические свойства

- Относительно хрупкий

- Высокотемпературный термопласт

- Очень дорогой

Постобработка деталей изготовленных на ЧПУ станках

На обработанных деталях с ЧПУ будут видны следы инструмента. Для сглаживания их поверхности и улучшения их износостойкости, противостоянию коррозии, химическая стойкость и приемлемого внешнего вида могут использоваться различные методы последующей обработки, такие как анодирование, дробеструйная очистка и порошковое покрытие .

Детали без обработки

Детали после обработки уже имеют самые жесткие допуски, так как с ними не выполняются никакие дополнительные операции. Однако следы траектории режущего инструмента будут достаточно хорошо видны.

Стандартная шероховатость поверхности обработанных деталей составляет 3,2 мкм (125 мкдюймов) и может быть уменьшена до 0,4 мкм (16 мкдюймов) в результате постобработки.

Дробеструйная и пескоструйная обработка

Пескоструйная обработка создает однородную матовую или сатинированную поверхность готовой детали, удаляя все следы инструмента.

Пескоструйная очистка в основном используется в эстетических целях, поскольку заданная шероховатость поверхности не гарантируется. Критические поверхности или элементы (например, отверстия) можно защитить, чтобы избежать изменения размеров.

Анодирование твердого покрытия

Анодирование с твердым покрытием дает более толстое керамическое покрытие высокой плотности, обеспечивающее отличную коррозионную и износостойкость.

Анодирование с твердым покрытием подходит для функциональных применений. Типичная толщина покрытия составляет 50 мкм. Критические области можно замаскировать, чтобы сохранить жесткие допуски.

Порошковое покрытие

Порошковая окраска добавляет тонкий слой прочной, износостойкой и коррозионностойкой защитной полимерной краски на поверхность детали.

Его можно наносить на детали из любого материала, так же доступна широкая гамма цветов.

Шелкография

Шелкография — это недорогой способ печати текста или логотипов на поверхности деталей, обработанных на станках с ЧПУ, в эстетических целях.

Его можно использовать в дополнение к другим видам отделки (например, анодированию). Печать можно наносить только на внешние поверхности детали.

Сравнение способов пособработки деталей изготовленных на ЧПУ станках

| Вид обработки | Описание | Плюсы | Минусы | Удорожание готового изделия | Применение |

| Дробеструйная обработка, пескоструйна обработка | Обработка стеклянными шариками или другими абразивами по детали на высокой скорости, что приводит к однородной матовой или атласной поверхности. |

|

|

+5% | Используется в основном для визуальных целей и для подготовки поверхностей к другим покрытиям. Выпускается в нескольких вариантах зернистости, что указывает на размер бомбардирующих гранул. Можно совмещать с анодированием. |

| Порошковое покрытие | Порошковое покрытие добавляет тонкий слой защитного полимера на поверхность детали. |

|

|

+15% | Все металлы. Как декоративный, так и защитный, может сочетаться с дробеструйной обработкой. |

| Анодирование | Это электрохимический процесс нанесения стабильного оксидного покрытия на материал, обычно алюминий. |

|

|

+20% | Может использоваться на алюминии, титане, цинке и магнии для повышения коррозионной стойкости и визуальной привлекательности. |

| Хроматное конверсионное покрытие | Этот процесс, известный также как алодин или химическая пленка, погружает детали в химическую ванну до тех пор, пока не образуется покрытие. |

|

|

+10% | Лучше всего подходит для функциональных частей, не предназначенных для декоративного использования. |

| Чистка | Браширование производится путем полировки металла абразивом, в результате чего получается однонаправленная атласная отделка. |

|

|

+5% | Очистка кистью в основном используется в эстетических целях и может использоваться для скрытия дефектов обработки деталей, обращенных к покупателю. |

| Браширование + электрополировка | Детали очищаются щеткой, а затем проходят процесс электрополировки — электрохимический процесс, используемый для полировки, пассивации и удаления заусенцев с металлических деталей. |

|

|

+15% | Лучше всего подходит для деталей, которые должны быть гладкими на микроскопическом уровне. Подходит для большинства металлов, но в основном используется для нержавеющих сталей. |

Преимущества и ограничения обработки с ЧПУ

Основные преимущества и недостатки технологии кратко изложены ниже:

- Обработка с ЧПУ обеспечивает превосходную точность и воспроизводимость, а также позволяет изготавливать детали с очень жесткими допусками, что делает его идеальным для высокотехнологичных применений.

- Материалы для ЧПУ обладают превосходными и полностью изотропными физическими свойствами и подходят для большинства инженерных приложений.

- ЧПУ — это наиболее экономичный производственный процесс для производства металлических деталей от небольшого до среднего количества (от единичных прототипов до 1000 единиц).

- Из-за субтрактивного характера обработки с ЧПУ некоторые геометрические формы либо очень дороги, либо невозможны в производстве.

- Начальные затраты на обработку с ЧПУ высоки по сравнению с 3D-печатью

- Сроки обработки с ЧПУ (10 дней) больше, чем сроки выполнения 3D-печати (2-5 дней), так как станки с ЧПУ не так широко доступны, поскольку для их работы требуются экспертные знания и дорогостоящее оборудование

Основные параметры обработки на станках ЧПУ приведены ниже для металлов и пластмасс:

Точность размеров

- Типичная: ± 0,125 мм (0,005 дюйма)

- Максимальная: ± 0,025 мм (0,001 дюйма)

Минимальная толщина стенки

- Металлы: 0,75 мм (0,030 дюйма)

- Пластик: 1,5 мм (0,060 дюйма)

Максимальный размер сборки

- Фрезерование: 2000 x 800 x 100 мм (78 x 32 x 40 дюймов)

- Токарная обработка: Ø 500 мм (Ø 20 дюймов)

Области применение обработки на станках с ЧПУ

Космос

Обработка с ЧПУ — один из немногих производственных процессов, который подходит для создания деталей для космического применения. Не только благодаря ЧПУ детали имеют отличную точность и свойства материала, но также благодаря широкому спектру обработок поверхности, которые могут быть применены к деталям после обработки.

Например, KEPLER использовала станки с ЧПУ и материалы космического класса, чтобы за 12 месяцев перейти от эскиза на салфетке до спутника в космосе.

Аэрокосмическая промышленность

Аэрокосмическая промышленность была одной из первых отраслей, в которых применялась обработка с ЧПУ. Это связано с его способностью изготавливать легкие детали с превосходными физическими свойствами и очень жесткими допусками. Обработка с ЧПУ используется как для деталей самолетов, так и космических аппаратов.

Например, Томас Синниге — доктор философии в Делфтском технологическом университете, вместе с его командой исследователей использовали станки с ЧПУ для производства уменьшенных версий своего прототипа двигателя, стремясь повысить эффективность современных двигателей.

Автомобильная промышленность

Обработка с ЧПУ находит применение в автомобильной промышленности, когда требуется изготовление высокопроизводительных нестандартных деталей.

Например, голландская компания PAL-V разрабатывает личные воздушные и наземные транспортные средства. По сути, это первые в мире летающие автомобили. На этапах разработки они выбрали обработку с ЧПУ для прототипирования и изготовления ключевых компонентов.

Дизайн и разработка промышленных продуктов

Возможность быстро изготавливать металлические детали по индивидуальному заказу с высокой точностью размеров делает обработку с ЧПУ привлекательным вариантом для изготовления функциональных прототипов. Это важно на более поздних этапах проектирования и разработки.

Команда разработчиков DAQRI, например, использовала станки с ЧПУ для создания прототипа своего профессионального оборудования с дополненной реальностью. Они выбрали этот процесс, так как это было наиболее экономичное решение, позволяющее производить индивидуальные металлические детали с требуемым уровнем детализации и в небольших масштабах, необходимых для их проектов.

Электротехническое и электронное производство

Обработка с ЧПУ находит множество применений в электротехнической и электронной промышленности: от прототипирования печатных плат до изготовления корпусов.

Компания TPAC, например, использовала станки с ЧПУ для изготовления корпусов для своих мощных электронных сенсорных систем. В этом случае основными требованиями к конструкции были теплоотвод и электрическая изоляция. Таким образом, анодированный алюминий, обработанный на станке с ЧПУ, идеально подходил для их одноразового нестандартного корпуса.

Инструменты и промышленное производство

Очень распространенное промышленное применение обработки с ЧПУ — изготовление инструментов для промышленных процессов. Например, формы для литья под давлением обычно изготавливаются с ЧПУ из алюминия или инструментальной стали.

Компания Precious Plastic, например, разработала для развивающихся стран систему, которая превращает пластиковый мусор в чехлы для iPhone! Для этой цели они использовали недорогую ручную машину для литья под давлением и специальные пресс-формы изготовленные на ЧПУ станках.

Советы по оптимизации работы, проектированию и сокращения затрат на станках с ЧПУ

Стоимость готовых деталей созданных на станках с ЧПУ зависит от следующего:

- Время обработки и сложность модели: чем сложнее геометрия детали, тем больше времени требуется на обработку и тем дороже она будет.

- Начальные затраты: они связаны с подготовкой файлов САПР и планированием процессов. Они важны для небольших объемов, но фиксированы. Есть возможность снизить цену за единицу за счет эффекта масштаба.

- Стоимость материалов и постобработка: стоимость материала и легкость, с которой этот материал может быть обработан, сильно влияют на общую стоимость

Совет №1: Увеличьте размер всех скруглений или добавьте поднутрения на острые края.

Чтобы сократить время обработки, добавьте скругление как можно большего размера ко всем внутренним (и внешним) вертикальным кромкам. Таким образом, можно использовать более крупный инструмент, удаляя больше материала с каждым резом и можно следовать круговой траектории, срезая каждый угол с более высокой скоростью.

Когда необходима внутренняя кромка 90 °, уменьшение радиуса не поможет. В этих случаях вместо этого используйте поднутрение.

Чтобы минимизировать стоимость:

- Добавьте радиус, который немного больше 1/3 глубины полости.

- Также добавьте небольшие скругление к внешним краям.

- Используйте поднутрения, когда требуется внутренний угол 90 °.

- Совет от профессионала: используйте одинаковый радиус для всех кромок, чтобы сэкономить время при смене инструмента.

Совет № 2: Сведите к минимуму количество ориентаций машины

Приведенная выше деталь требует как минимум двух наладок станка на 3-осевом фрезерном станке с ЧПУ. После обработки элементов с одной стороны заготовку поворачивают вручную. Это требует ручного труда, что увеличивает затраты.

В качестве альтернативы можно использовать многоосные станки с ЧПУ. Это также увеличивает затраты на обработку примерно на 60-100%.

Чтобы минимизировать стоимость:

- Создавайте детали, которые можно обрабатывать за одну или две установки на 3-осевом фрезерном станке с ЧПУ.

- Если это невозможно, рассмотрите возможность разделения детали на несколько геометрических форм, каждое их которых можно обработать за один цикл

Совет №3: Учитывайте стоимость материала.

Подбирайте материал заготовки в соответствии с требования к готовой детали.

Обработка на станках с ЧПУ по сравнению с 3D печатью

И обработка с ЧПУ и 3D печать — исключительные инструменты в арсенале инженера. Однако их уникальные преимущества делают каждый из них более подходящим для разных ситуаций.

При выборе между обработкой с ЧПУ и 3D печатью есть несколько простых рекомендаций, которые вы можете применить в процессе принятия решения.

Как правило, детали с относительно простой геометрией, которые могут быть изготовлены с ограниченными усилиями с помощью процесса вычитания, обычно должны обрабатываться на станке с ЧПУ, особенно при производстве металлических деталей с жесткими допусками и заданной прочностью.

Выбор 3D печати вместо обработки с ЧПУ имеет смысл, когда вам нужен:

- Недорогой пластиковый прототип

- Детали с очень сложной геометрией, например внутренними полостями, сетчатые структуры или микро детали

- Сжатые срок выполнения 2-5 дней

- Использование специальных материалов, которые недоступны для ЧПУ станков

ЧПУ предлагает более высокую точность размеров и производит детали с лучшими механическими свойствами, чем 3D-печать, но это обычно требует более высоких затрат для небольших объемов и больших конструктивных ограничений.

Ограничения по проектированию деталей обработанных на станках с ЧПУ

Конструктивные ограничения при обработке с ЧПУ являются естественным результатом механики процесса резки, в частности:

Геометрия инструмента

Большинство обрабатывающих режущих инструментов с ЧПУ имеют цилиндрическую форму с плоским или сферическим концом, что ограничивает геометрию деталей, которые могут быть изготовлены.

Например, внутренние вертикальные углы детали с ЧПУ всегда будут иметь радиус, независимо от размера используемого режущего инструмента.

Доступ к инструменту

Поверхности, недоступные для режущего инструмента, не могут быть обработаны на станке с ЧПУ.

Это запрещает, например, изготовление деталей с внутренней «скрытой» геометрией и ограничивает максимальную глубину поднутрения.

Жесткость заготовки

Из-за сил режущего инструмента и температуры возникающей в результате трения во время обработки, заготовка может деформироваться или вибрировать.

Это ограничивает, например на минимальную толщину стенки, которую может иметь деталь, обработанная на станке с ЧПУ и максимальное соотношение сторон высоких элементов.

Жесткость инструмента

Как и заготовка, режущий инструмент также может отклоняться или вибрировать во время обработки. Это приводит к снижению допусков и даже поломке инструмента.

Эффект становится более заметным, когда отношение длины к диаметру режущего инструмента увеличивается и это причина того, почему глубокие полости не могут быть легко обработаны с ЧПУ.

Геометрия детали

Геометрия детали определяет способ ее удержания на станке с ЧПУ и количество необходимых настроек. Это влияет на стоимость, но также и на точность детали.

Например, изменение положения вручную приводит к небольшой, но не незначительной позиционной ошибке. Это ключевое преимущество 5-осевой обработки с ЧПУ по сравнению с 3-осевой.

Правила проектирования деталей обработанных на станках с ЧПУ

Полости и карманы

- Рекомендуемая глубина: 4x ширина полости

- Возможная глубина: 10 диаметров инструмента или 25 см (10 дюймов).

- Более глубокие полости должны обрабатываться режущими инструментами большего диаметра, влияющими на скругления внутренних кромок.

- Глубина полости: Рекомендуется, 4-кратная ширина полости

Концевые фрезы имеют ограниченную длину резания (обычно в 3-4 раза больше их диаметра). Прогиб инструмента, удаление стружки и вибрации становятся более заметными, когда полости имеют меньшее отношение глубины к ширине.

Ограничение глубины полости до 4-х кратной ее ширины обеспечивает хорошие результаты.

Если требуется большая глубина, подумайте о разработке деталей с переменной глубиной полости.

Фрезерование глубоких полостей: полости, глубина которых превышает 6-кратный диаметр инструмента, считаются глубокими. Отношение диаметра инструмента к глубине полости до 30:1 возможно при использовании специального инструмента (максимальная глубина: 30 см с концевой фрезой диаметром 1 дюйм).

Внутренние края

- Рекомендуется: больше x глубина впадины.

- Для внутренних вертикальных кромок, чем больше скругление, тем лучше.

- Края на дне полости должны быть острыми или иметь радиус 0,1 мм или 1 мм.

- Вертикальный радиус угла: Рекомендуется ⅓ x глубина полости (или больше)

Использование рекомендованного значения для внутренних угловых радиусов гарантирует, что инструмент подходящего диаметра может быть использован и совпадает с рекомендациями для рекомендованной глубины полости. Увеличение угловых радиусов немного выше рекомендованного значения (например, на 1 мм) позволяет инструменту резать по круговой траектории вместо угла 90 град. Это предпочтительно, поскольку это приводит к более качественной отделке поверхности. Если требуются острые внутренние углы под углом 90 градусов, рассмотрите возможность добавления Т-образного поднутрения, вместо уменьшения радиуса угла.

Радиус дна: Рекомендуемый — 0,5 мм, 1 мм или без радиуса

Возможно: Концевые фрезы любого радиуса имеют плоскую или слегка закругленную нижнюю режущую кромку. Другие радиусы дна могут быть обработаны с помощью инструментов со сферическим концом.

Минимальная толщина стенки

- Рекомендуется: 0,8 мм (для металлов)

- Возможно: 0,5 мм

- Рекомендуется: 1,5 мм (для пластика)

- Возможно: 1,0 мм.

Уменьшение толщины стенки снижает жесткость заготовки, увеличивает вибрацию и снижает достижимые допуски. Пластмассы особенно склонны к короблению и термическому размягчению, поэтому необходима большая минимальная толщина стенки.

Уменьшение толщины стенки снижает жесткость материала, что увеличивает вибрацию во время обработки и снижает достижимую точность.

Пластмассы склонны к короблению (из-за остаточных напряжений) и размягчению (из-за повышения температуры), поэтому рекомендуется использовать большую минимальную толщину стенки.

Вышеуказанные возможные значения должны рассматриваться в индивидуальном порядке.

Отверстия

- Рекомендуемый диаметр: стандартные размеры сверл

- Рекомендуемая глубина: 4x номинального диаметра

- Максимум. глубина: 10x номинального диаметра

Предпочтительны отверстия со стандартным диаметром, так как они могут обрабатываться стандартным сверлом. Глухие отверстия, обработанные сверлом, будут иметь коническое дно.

Отверстия нестандартного диаметра обрабатываются концевой фрезой и должны рассматриваться как полости (см. Предыдущее правило). Глухие отверстия, обработанные концевой фрезой, будут плоскими.

Возможные варианты: любой диаметр больше 1 мм.

Отверстия обрабатываются с помощью сверла или концевой фрезы. Размер сверл стандартизирован (в метрических и британских единицах). Развертки и расточные инструменты используются для чистовой обработки отверстий, требующих жестких допусков. Для высокоточных отверстий менее ⌀20 мм рекомендуется использовать стандартный диаметр.

Отверстия нестандартного диаметра необходимо обработать концевой фрезой. В этом случае применяются ограничения максимальной глубины полости и следует использовать рекомендованное значение максимальной глубины. Отверстия глубже типичного значения обрабатываются специальными сверлами (минимальный диаметр 3 мм).

Глухие отверстия, обработанные сверлом, имеют коническое дно (угол 135 град), а отверстия, обработанные концевой фрезой, будут плоскими.

При обработке с ЧПУ нет особого предпочтения между сквозными или глухими отверстиями.

Резьба

- Рекомендуемая длина: 3х номинального диаметра

- Рекомендуемый размер: M6 или больше.

- Возможный размер: M2.

Выберите максимально возможную резьбу, так как их легче обрабатывать. Нарезание резьбы более, чем в 3 раза больше номинального диаметра не требуется.

Всегда проектируйте резьбу в качестве косметического средства в вашем пакете САПР и включайте технический чертеж в свой заказ.

Внутренние резьбы разрезают с заходами и наружной резьбой с матрицами. Метчики и плашки можно использовать для нарезания резьбы до M2.

Инструменты для нарезания резьбы с ЧПУ широко распространены и они предпочитаются программистами ЧПУ, поскольку они ограничивают риск поломки метчика. Для нарезания резьбы до M6 можно использовать резьбонарезные инструменты с ЧПУ.

Длина резьбы:

Минимум: 1,5 x номинальный диаметр

Рекомендуется: 3 x номинальный диаметр

Большая часть нагрузки, прилагаемой к резьбе, воспринимается несколькими первыми зубьями (до 1,5-кратного номинального диаметра). Таким образом, нет необходимости в резьбе, превышающей 3-кратный номинальный диаметр.

Для резьбы в глухих отверстиях, нарезанных метчиками (то есть для всех резьбы меньше M6), добавьте длину без резьбы, равную 1,5 номинального диаметра на дне отверстия.

Когда можно использовать резьбонарезной инструмент с ЧПУ (например, резьбу больше M6), отверстие можно продеть по всей его длине.

Высота выступа

- Рекомендуемая макс. соотношение: высота / ширина <4

Высокие элементы сложно точно обработать, так как они подвержены вибрации. Учитывайте общую геометрию детали: поворот детали на 90 ° во время обработки изменяет соотношение сторон.

Минимальный диаметр отверстия

- Рекомендуется: 2,5 мм (0,100 дюйма)

- Выполнимо: 0,50 мм (0,020 дюйма)

Полости и отверстия до 2,5 мм (0,1 дюйма) могут обрабатываться на ЧПУ стандартными режущими инструментами. Все, что ниже этого предела, считается микрообработкой и этого следует избегать, если в этом нет необходимости.

Большинство механических цехов смогут точно обрабатывать полости и отверстия с помощью инструментов диаметром до 2,5 мм (0,1 дюйма).

Все, что ниже этого предела, считается микрообработкой. Для обработки таких деталей требуются специальные инструменты (микродрели) и экспертные знания (физика процесса резания изменяется в этом масштабе), поэтому рекомендуется избегать их без крайней необходимости.

Допуски

- Стандарт: ± 0,125 мм (0,005 дюйма)

- Реализуемое: ± 0,025 мм (0,001 дюйма)

Допуски (односторонние, двусторонние, интерференционные или геометрические) должны быть определены для всех критических функций, но НЕ должны иметь чрезмерный запас.

Если на техническом чертеже не указан допуск, то стандартное значение составляет ± 0,125 мм.

- Стандарт: ± 0,125 мм (0,005 дюйма )

- Типичный: ± 0,025 мм (0,001 дюйма )

- Возможный: ± 0,0125 мм (0,0005 дюйма)

Допуски определяют границы допустимого размера. Достижимые допуски зависят от базового размера и геометрии детали. Приведенные выше значения являются разумным ориентиром.

Надписи на готовых деталях

Рекомендуется: размер шрифта 20 (или больше), гравировка 5 мм.

Гравированный текст предпочтительнее тисненого текста, так как удаляется меньше материала.

Рекомендуется использовать шрифт без засечек (например, Arial или Verdana) размером не менее 20 пунктов. Многие станки с ЧПУ имеют заранее запрограммированные процедуры для этих шрифтов.

Максимальный размер детали

- Фрезерование с ЧПУ: 400 x 250 x 150 мм (обычно)

- Токарная обработка с ЧПУ: Ø 500 мм x 1000 мм (обычно)

На очень больших станках с ЧПУ можно производить детали размером до 2000 x 800 x 1000 мм (78 x 32 x 40 дюймов). 5-осевые обрабатывающие системы с ЧПУ обычно имеют меньший объем сборки.

Проектирование поднутрений для станков с ЧПУ

Поднутрения — это элементы, которые невозможно обработать стандартными инструментами, независимо от того, как деталь поворачивается, потому что режущие инструменты не могут получить доступ ко всем поверхностям. Если бы квадратные алюминиевые профили были изготовлены с помощью станков с ЧПУ, то их канавки считались бы поднутрениями.

Поднутрения можно обрабатывать с помощью специальных Т-образных и V-образных режущих инструментов, если они правильно спроектированы.

Вот несколько практических советов, которые помогут вам правильно спроектировать поднутрения.

Размеры выточки

- Рекомендуемая ширина: от 3 мм (1/8 дюйма) до 40 мм (1 ½ дюйма)

- Максимум. Глубина: 2-кратная ширина

Проектируйте поднутрения шириной с шагом в целые миллиметры или стандартные дюймы. Для поднутрений нестандартных размеров необходимо создать специальный режущий инструмент. Стандартные инструменты имеют глубину резания примерно в два раза больше их ширины. Это ограничивает достижимую глубину.

Зазор поднутрения

- Рекомендуемая мин. зазор: 4-х кратная глубина

Для поднутрения на внутренних поверхностях добавьте достаточный зазор между противоположными стенками, чтобы обеспечить доступ к инструменту.

Поднутрения — это элементы, которые нельзя обработать стандартными режущими инструментами, так как некоторые из их поверхностей недоступны непосредственно сверху.

Существует два основных типа поднутрений: Т-образные пазы и ласточкин хвост. Поднутрения могут быть односторонними или двусторонними и обрабатываются специальными инструментами.

Режущие инструменты с Т-образным пазом в основном состоят из горизонтального режущего лезвия, прикрепленного к вертикальному валу. Ширина поднутрения может варьироваться от 3 мм до 40 мм. Рекомендуется использовать стандартные размеры для ширины (т.е. целые миллиметры или стандартные доли дюйма), так как более вероятно, что инструмент уже доступен.

Для режущих инструментов типа «ласточкин хвост» угол является определяющим размером элемента. 45 и 60 град. степени инструментов ласточкина хвоста считаются стандартными. Инструменты с углом 5, 10 и до 120 град (с шагом 10 град) также существуют, но используются реже.

При проектировании деталей с поднутрениями на внутренних стенках не забудьте добавить достаточный зазор для инструмента. Хорошее практическое правило — добавить пространство, равное как минимум 4-кратной глубине поднутрения, между обработанной стенкой и любой другой внутренней стенкой.

Для стандартных инструментов типичное соотношение между диаметром разрезания и диаметром вала составляет 2: 1, что ограничивает глубину резания. Когда требуется нестандартная поднутрение, механические цеха обычно изготавливают свои собственные инструменты для поднутрения. Это может увеличить время выполнения заказа и стоимость, поэтому по возможности этого следует избегать.